印刷機軸承F553575.01.NUP SEW型號

印刷機軸承F553575.01.NUP SEW型號  機床主軸軸承HCB7008-C-T-P4S-UL型號

機床主軸軸承HCB7008-C-T-P4S-UL型號  羅蘭印刷機F-27991.03.NKIA開牙球軸承

羅蘭印刷機F-27991.03.NKIA開牙球軸承  F-53125.02德國原裝進口海德堡印機滾針軸承00.550.0322

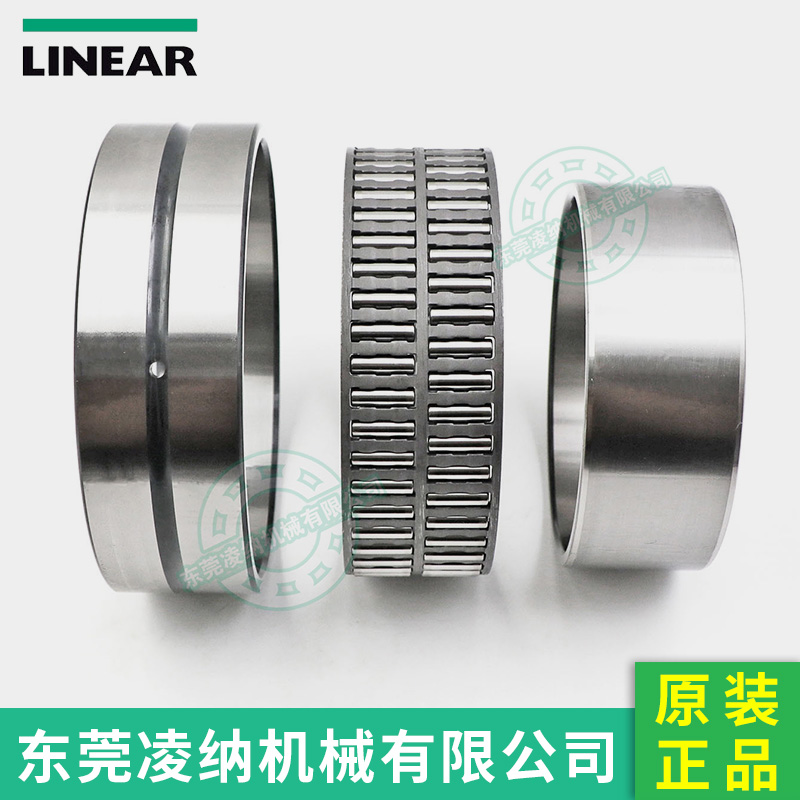

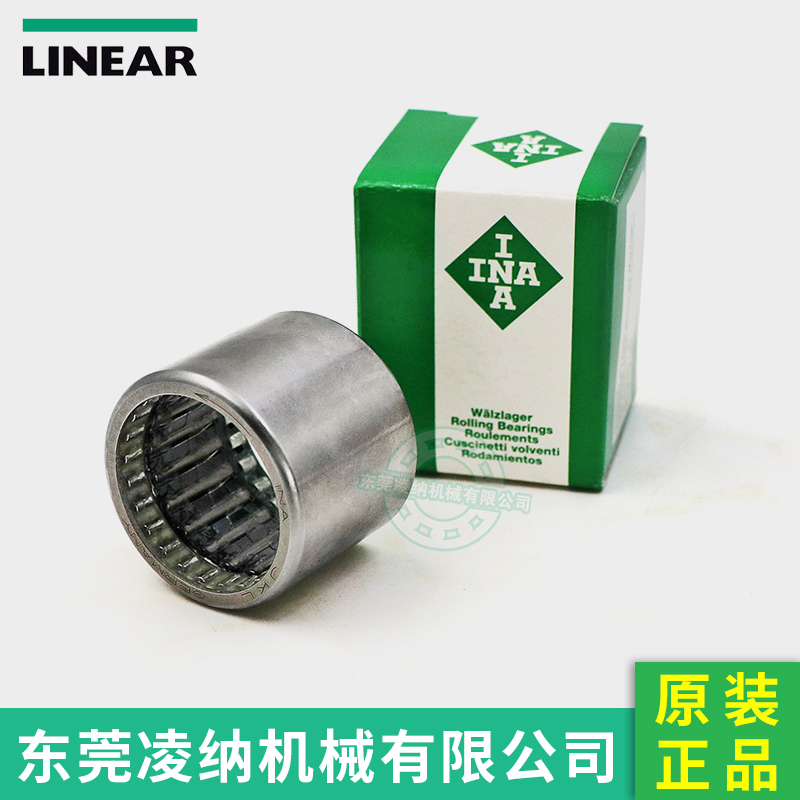

F-53125.02德國原裝進口海德堡印機滾針軸承00.550.0322  K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0622 東莞凌納現貨供應(圖文)

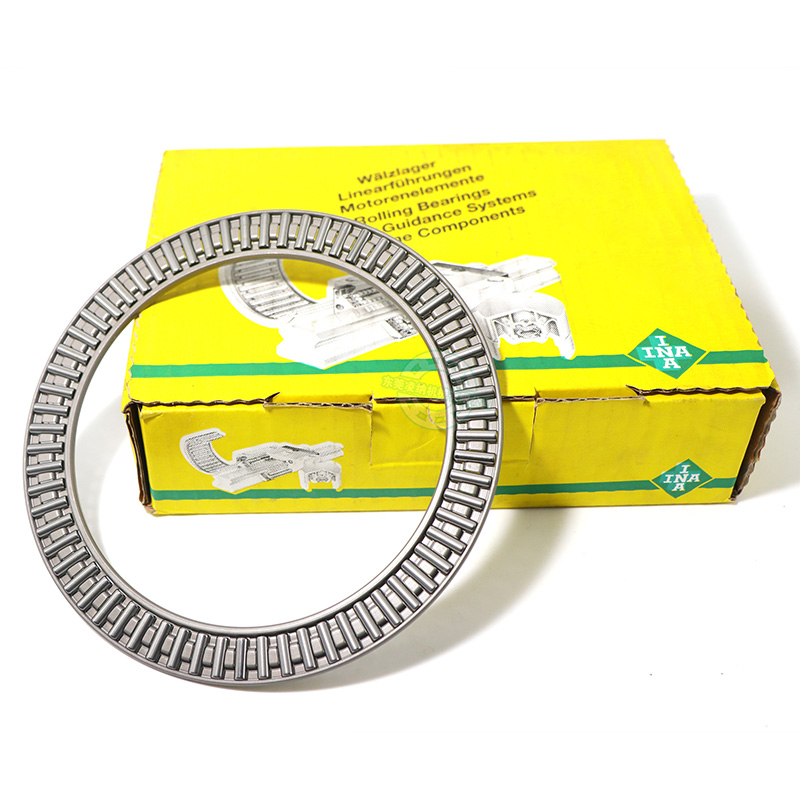

K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0622 東莞凌納現貨供應(圖文)  AXK5070 德國INA原裝 推力滾針軸承和保持架組件 推力軸承墊圈 東莞凌納現貨供應(圖文)

AXK5070 德國INA原裝 推力滾針軸承和保持架組件 推力軸承墊圈 東莞凌納現貨供應(圖文)  K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0620 東莞凌納現貨供應(圖文)

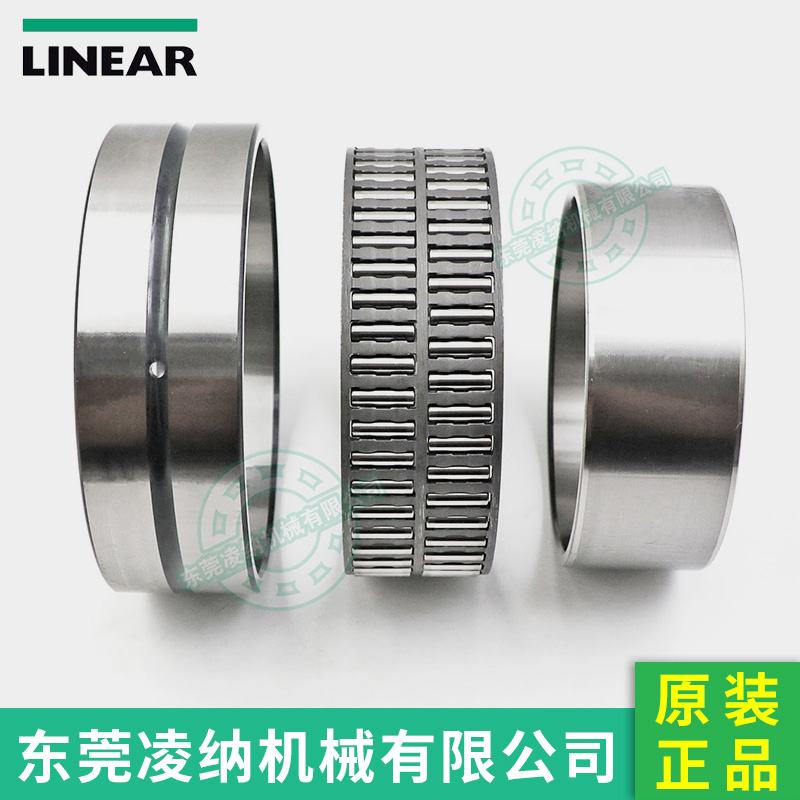

K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0620 東莞凌納現貨供應(圖文)  滾針平板保持架 FF2025-ZW 配件號 00.550.1267 現貨供應 東莞凌納機械(圖文)

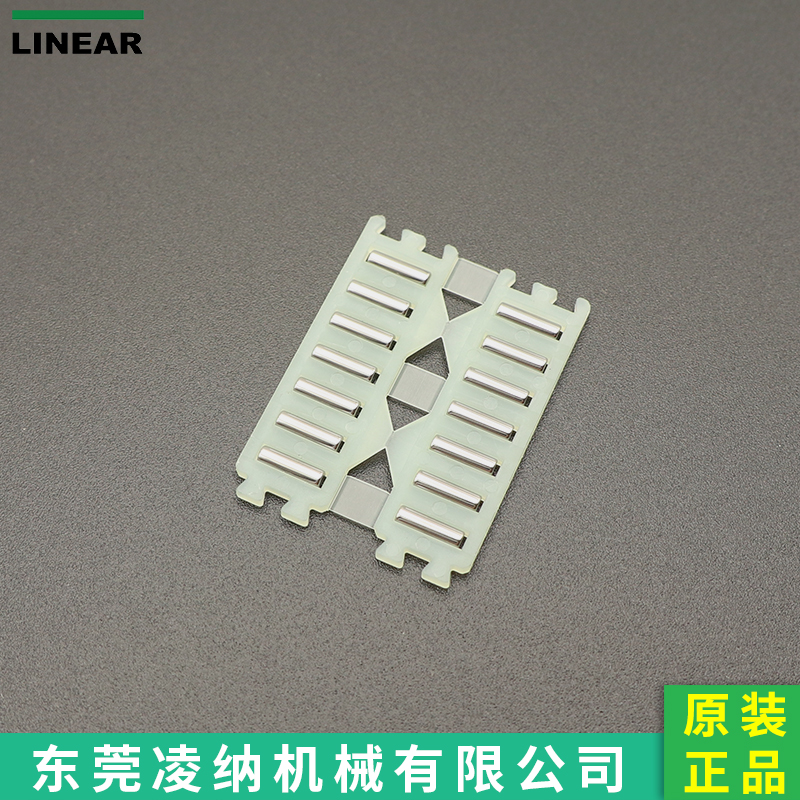

滾針平板保持架 FF2025-ZW 配件號 00.550.1267 現貨供應 東莞凌納機械(圖文)  INA滾針軸承 HFL2530 配件號00.550.0944 東莞代理商(圖文)

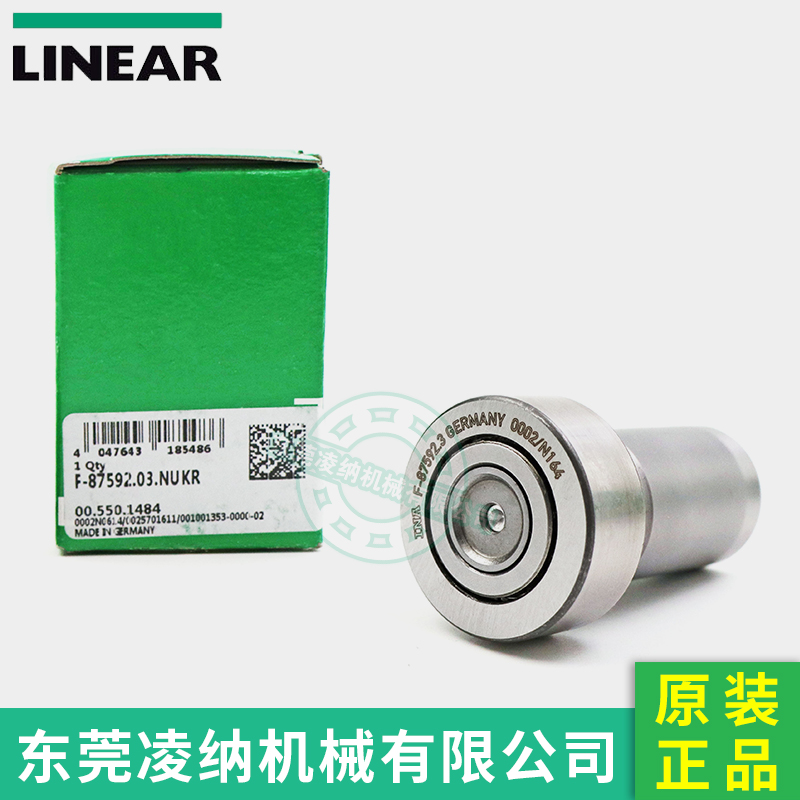

INA滾針軸承 HFL2530 配件號00.550.0944 東莞代理商(圖文)  F-87592.03.NUKR 德國INA原裝進口 海德堡印刷機翻轉開牙球軸承 東莞凌納現貨

F-87592.03.NUKR 德國INA原裝進口 海德堡印刷機翻轉開牙球軸承 東莞凌納現貨

INA滾子滑塊的鞍板由淬硬鋼磨削加工而成,滾道經過超精磨削。滾珠在帶有塑料回轉元件的閉式通道內循環運動。為了增加潤滑脂量,滑塊在靠近滾道處有潤滑油腔。導軌導軌使用淬硬鋼磨削加工而成,滾道是經過超精磨削的。從上面定位 導軌TKD從上面定位。導軌上的沉孔用來固定螺絲。拼接導軌如果需要的導軌長度lmax比尺寸表內的最大值大,導軌分段供應密封 標準的密封條和INA滑塊兩端的彈性密封有效的保證滑塊的密封,這些密封單元能在苛刻的環境條件下保護滾動體免受污染。潤滑 直線循環滾珠軸承及導軌組件可以使用潤滑油和潤滑脂進行潤滑。如果使用潤滑脂潤滑,由于潤滑油腔大多數應用下可以免維護通過 INA滾子滑塊端面的潤滑油嘴進行潤滑。

導軌的結構設計

1.常用導軌組合形式

2.間隙調整

為保證導軌正常工作,導軌滑動表面之間應保持適當的間隙。間隙過小,會增加摩擦阻力;間隙過大,會降低導向精度。導軌的間隙如依靠刮研來保證,要廢很大的勞動量,而且導軌經過長期使用后,會因磨損而增大間隙,需要及時調整,故導軌應有間隙調整裝置

矩形導軌需要在垂直和水平兩個方向上調整間隙。在垂直方向上,一般采用下壓板調整它的低面間隙,其方法有:

a)刮研或配磨下壓板的結合面;

b)用螺釘調整鑲條置;

c)改變墊片的片數或厚度;

有些導軌(如非水平放置的導軌)在移動之后要求將它的位置固定,因而要用專用的鎖(夾)緊裝置。常用的鎖緊方式有機械鎖緊和液壓鎖緊。

提高耐磨性措施

導軌的使用壽命取決于導軌的結構、材料、制造質量、熱處理方法,以及使用與維護。提高導軌的耐磨性,使其在較長的時間內保持一定的導向精度,就能延長設備的使用壽命。

導軌設計的主要內容

設計導軌應包括下列幾方面內容:

1.根據工作條件,選擇合適的導軌類型。

2.選擇導軌的截面形狀,以保證導向精度

3.選擇適當的導軌結構及尺寸,使其在給定的載荷及工作溫度范圍內,有足夠的剛度,良好的耐磨性,以及運動輕便和平穩。

4.選擇導軌的補償及調整裝置,經長期使用后,通過調整能保持需要的導向精度。

5.選擇合理的潤滑方法和防護裝置,使導軌有良好的工作條件,以減少摩擦和磨損。

6.制訂保證導軌所必須的技術條件,如選擇適當的材料,以及熱處理、精加工和測量方法等。

油氣潤滑:使用定量活塞式分配器將微量油用不間斷的方法排出,這些不間斷排出的油會連續的進入軸承內部。這種潤滑法最大的優勢就在于可以在不改變軸承結構的前提下,通過降低軸承摩擦阻力的方式來實現軸承的潤滑,并且這種潤滑還不會影響軸承的高速運轉。滾動導軌是根據滾柱軸承基本原理設計的。

1、具有承載能力大,動摩擦與靜摩擦之差較小,對反復動作、起動、停止住復運動頻率較高情況下可減少整機重量和傳動機構以及動力費用。

2、采用滾動導軌塊可獲得較高的靈敏度和高性能的平面直線運動。在進行低速往復運動或微調時控制性能優越,移動輕便,沒有爬行。

3、滾動導軌塊摩擦系數小,滾柱在滾動時導向好,能自動定心,因而可以提高機械的跟隨性和定位精度。

4、采用滾動導軌塊,不受機床床身的長度限制,可按照PR/RUS系列規定的載荷值選用規格和滾動導軌塊數量。它的承載能力是傳統滾珠軸承的10倍以上。

5、滾動導軌塊采用GC15軸承鋼,并經過嚴格熱處理,所以在長期往復運動后,試驗證明磨損少,可長期保持高精度。

6、PR/RUS滾動導軌塊潤滑系統簡單,潤滑容易,機床維修方便。

7、PR/RUS滾動導軌塊,定位基準精度高,因此裝配拆卸調整極基方便。

8、PR/RUS系列滾動導軌塊最適合用于NC、CNC數控機床,也適用于重型機床,精密儀器的平面直線運動。