印刷機軸承F553575.01.NUP SEW型號

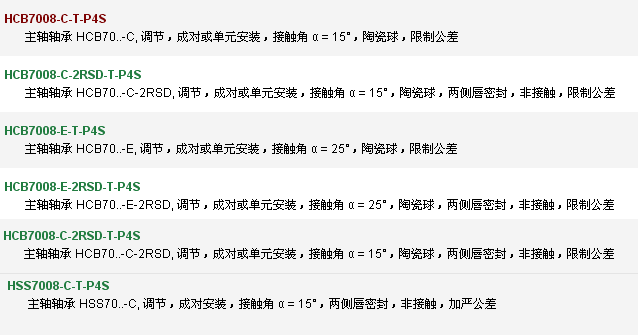

印刷機軸承F553575.01.NUP SEW型號  機床主軸軸承HCB7008-C-T-P4S-UL型號

機床主軸軸承HCB7008-C-T-P4S-UL型號  羅蘭印刷機F-27991.03.NKIA開牙球軸承

羅蘭印刷機F-27991.03.NKIA開牙球軸承  F-53125.02德國原裝進口海德堡印機滾針軸承00.550.0322

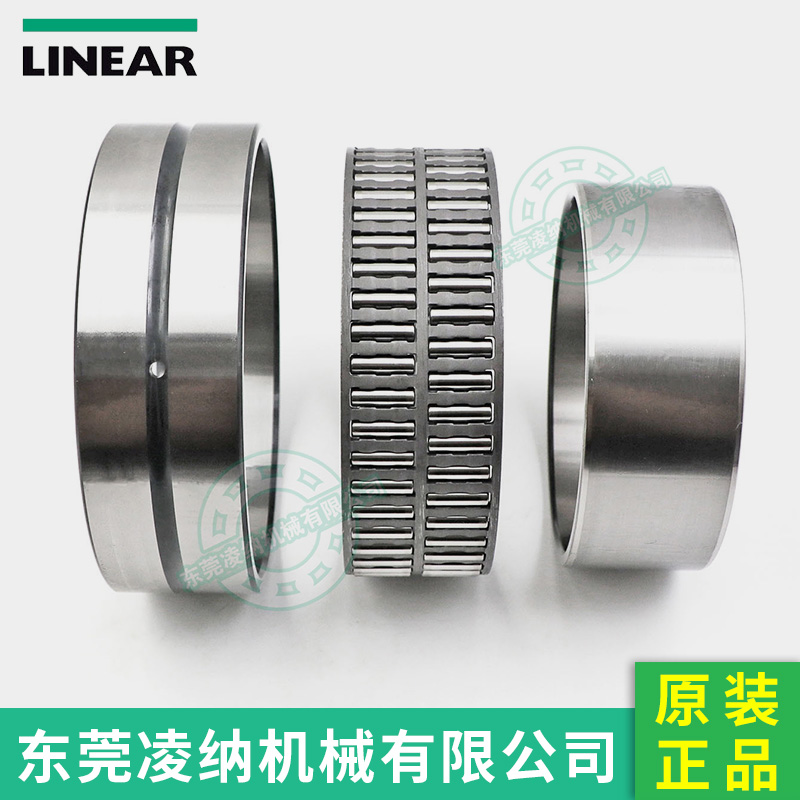

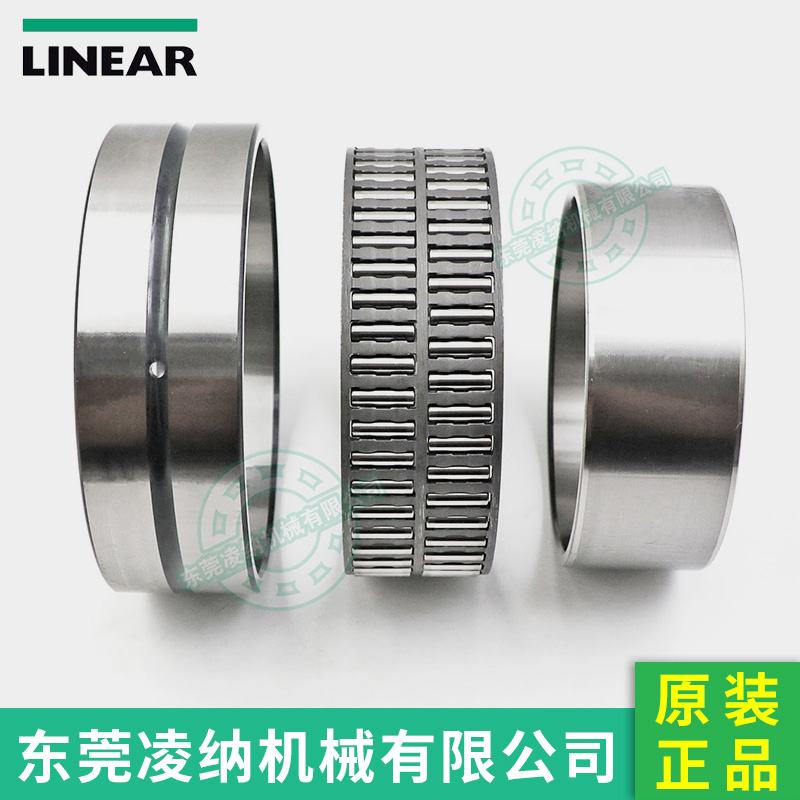

F-53125.02德國原裝進口海德堡印機滾針軸承00.550.0322  K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0622 東莞凌納現貨供應(圖文)

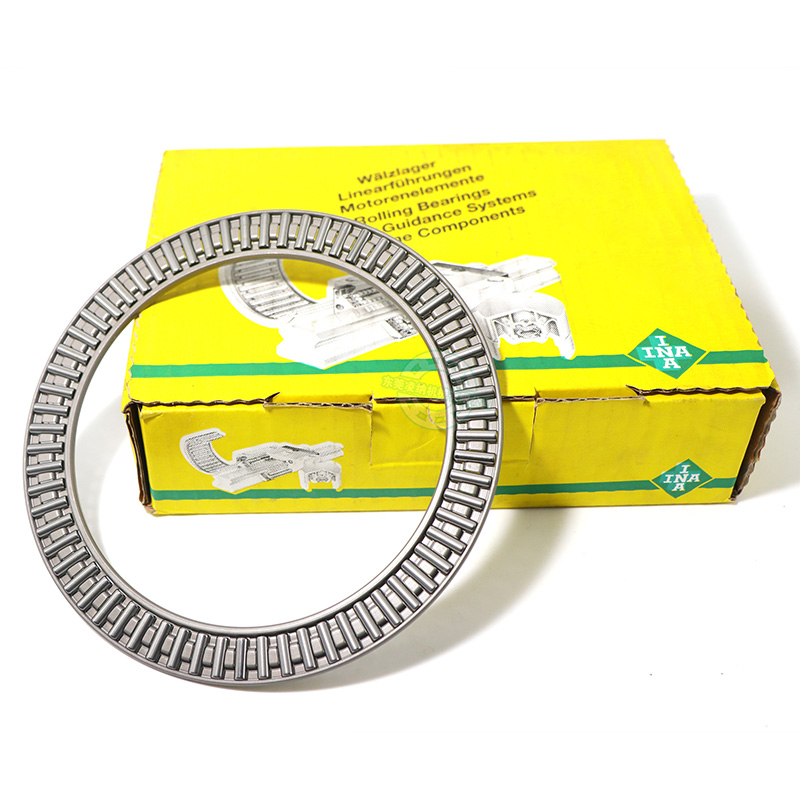

K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0622 東莞凌納現貨供應(圖文)  AXK5070 德國INA原裝 推力滾針軸承和保持架組件 推力軸承墊圈 東莞凌納現貨供應(圖文)

AXK5070 德國INA原裝 推力滾針軸承和保持架組件 推力軸承墊圈 東莞凌納現貨供應(圖文)  K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0620 東莞凌納現貨供應(圖文)

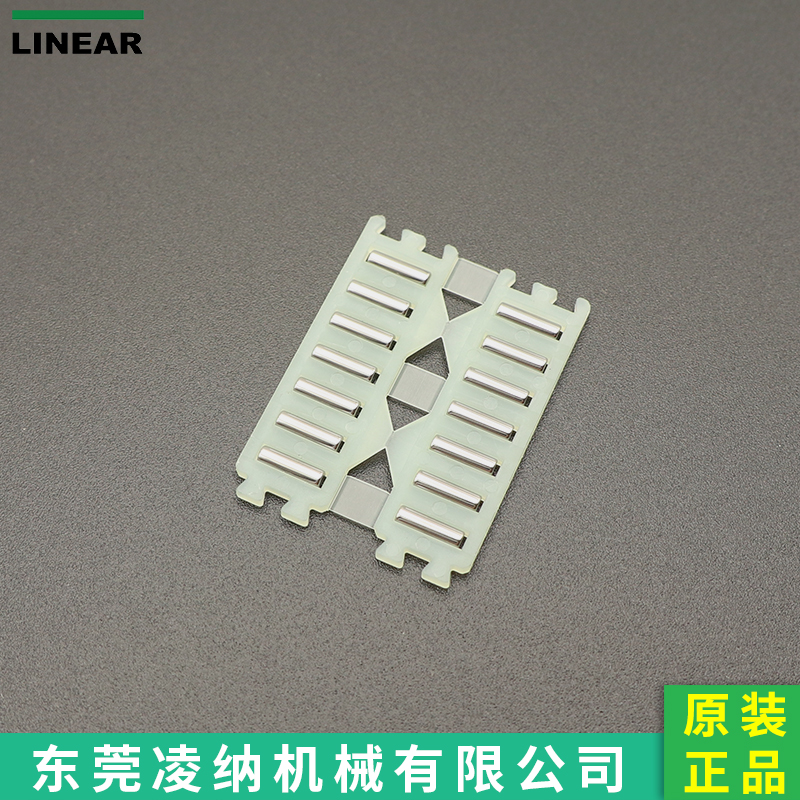

K110x117x40ZWF 德國INA原裝進口 海德堡印刷機軸承 00.550.0620 東莞凌納現貨供應(圖文)  滾針平板保持架 FF2025-ZW 配件號 00.550.1267 現貨供應 東莞凌納機械(圖文)

滾針平板保持架 FF2025-ZW 配件號 00.550.1267 現貨供應 東莞凌納機械(圖文)  INA滾針軸承 HFL2530 配件號00.550.0944 東莞代理商(圖文)

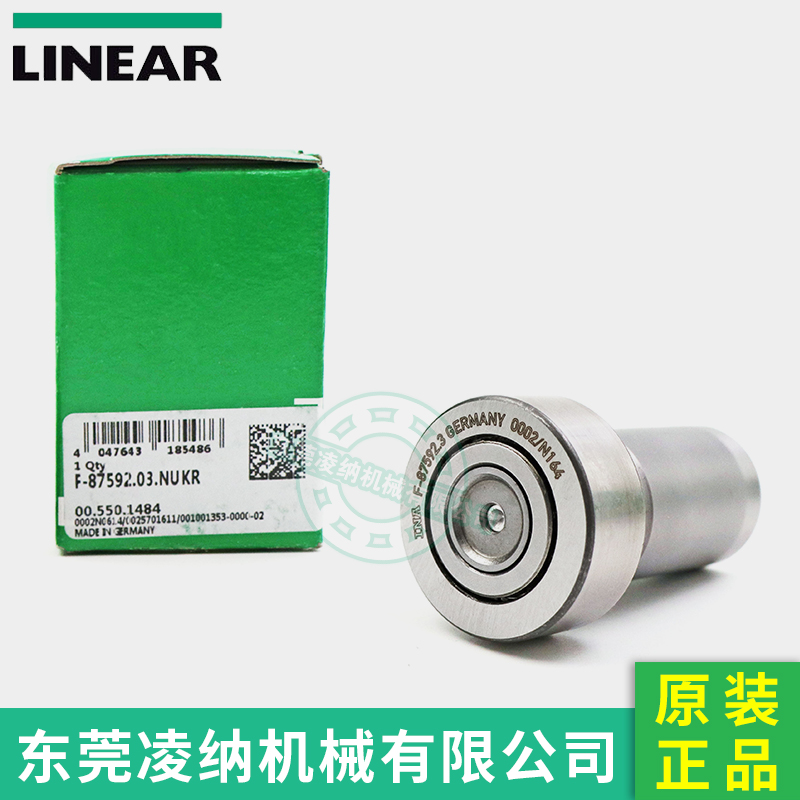

INA滾針軸承 HFL2530 配件號00.550.0944 東莞代理商(圖文)  F-87592.03.NUKR 德國INA原裝進口 海德堡印刷機翻轉開牙球軸承 東莞凌納現貨

F-87592.03.NUKR 德國INA原裝進口 海德堡印刷機翻轉開牙球軸承 東莞凌納現貨

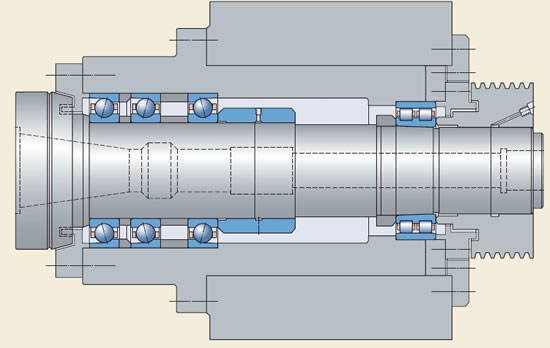

軸承作為機床主軸和轉臺的核心部件,對機床的運行表現起到了舉足輕重的作用。為了能選擇合適尺寸和類型的軸承,我們需要綜合考慮各種工況條件,例如運行速度、潤滑、安裝類型、主軸剛度、精度等要求。就軸承本身而言,只有充分地了解它的設計特點以及由此帶來的優點和缺點,才能發揮出軸承的最佳性能。靜壓軸承是一種靠外部供給壓力油,在軸承內建立靜壓承載油膜以實現液體潤滑的滑動軸承。

1.設計結構緊湊。

2.剛度高且便于安裝和調節。

3.高剛度、高轉速、耐高溫、壽命長。動壓軸承旋轉精度一般,但精度保持性較好。靜壓軸承旋轉精度很高,保持性也好。摩擦損耗很小,無噪音。

主軸軸承一般要求越輕越好,滾動軸承也不例外。軸承越輕,滾動體的直徑就越小,數量也越多,剛性就會越大。常采用輕系列、特輕系列和超輕系列,其中以特輕系列為主。機床主軸的定位形式一般有兩支承和三支承兩種。兩支承主軸軸承在配置時.

首先要滿足需求的剛度和承載能力。由于前支承剛度對決定整個主軸剛度發揮的作用更為關鍵,所以這個位置一般要配置剛度情況更理想的軸承。

其次要適應滾動軸承的轉速要求。每款軸承都有其最高轉速限制。不同型號、不同規格、不同精度等級的滾動軸承,最高轉速設定也截然不同,一般來講,點接觸高于線接觸,圓柱滾子高于圓錐滾子。

最后,還要適應滾動軸承的精度要求,其配置方式直接影響著主軸的位置精度。某些機床由于其設計需要,致使主軸箱長度較大,兩支承已經不能維持穩定結構,必須增設一個中間支承來滿足剛度和抗震性要求,于是就構成了三支承主軸部件。通常,三支承中只有兩個起到了比較主要的作用,而其中必須包括前支承。第三個支承僅起輔助作用,這個支承通常來說,剛度和承載能力比較小,且外圈與支承座連接較松,留有一定空隙,以解決三個支承不同軸的問題。

在機床主軸的應用中,雙列精密圓柱滾子軸承也會被使用到,通常與精密角接觸球軸承或推力軸承組合應用。此類軸承能承受較大的徑向載荷并允許有較高的轉速。軸承中的兩列滾子以交叉方式排列,旋轉時波動頻率比單列軸承大幅提高,振幅降低60%~70%。此類軸承通常有兩種形式:個系列軸承內圈帶擋邊,外圈可分離;軸承外圈帶擋邊,內圈可分離,系列內圈為錐孔(錐度1:12),與主軸的錐形軸頸配合,軸向移動內圈,可使內圈脹大,這樣軸承游隙可以被減小甚至預緊軸承(負游隙狀態)。圓柱孔軸承通常采用熱裝,利用過盈配合減小軸承游隙,或者預緊軸承。

對內圈可分離的系列軸承,一般在內圈裝上主軸后再對滾道精加工,以提高主軸旋轉精度。用于機床主軸上的軸承精度,通常從低到高為P0、P6、P5、P4、P2),而對于數控機床、加工中心等高速、高精密機床的主軸支承,則需選用P4或以上的精度。主軸軸承包括角接觸球軸承、圓錐滾子軸承,以及圓柱滾子軸承等類型。